Mens vi alle sammen har gået og ventet på COVID 19-vaccinen, har de knoklet på InnoScan i Sødalsparken. Virksomheden leverer det udstyr, der kvalitets-tjekker medicin, før det sendes ud til forbrugerne. COVID-19 har betydet et voldsomt øget efterspørgsel efter InnoScans produkter.

”Your product is in safe hands with us”, lover virksomheden Innoscan på hjemmesiden. I trygge hænder! Det er et stort løfte til en medicinal-industri, hvor alle er kontrol-freaks.

Alle medicin-producenter ønsker for enhver pris undgå produkt-fejl, der kan betyde hjemkaldelser og voldsomt dyre erstatningssager. Det skal InnoScan hjælpe dem med at undgå.

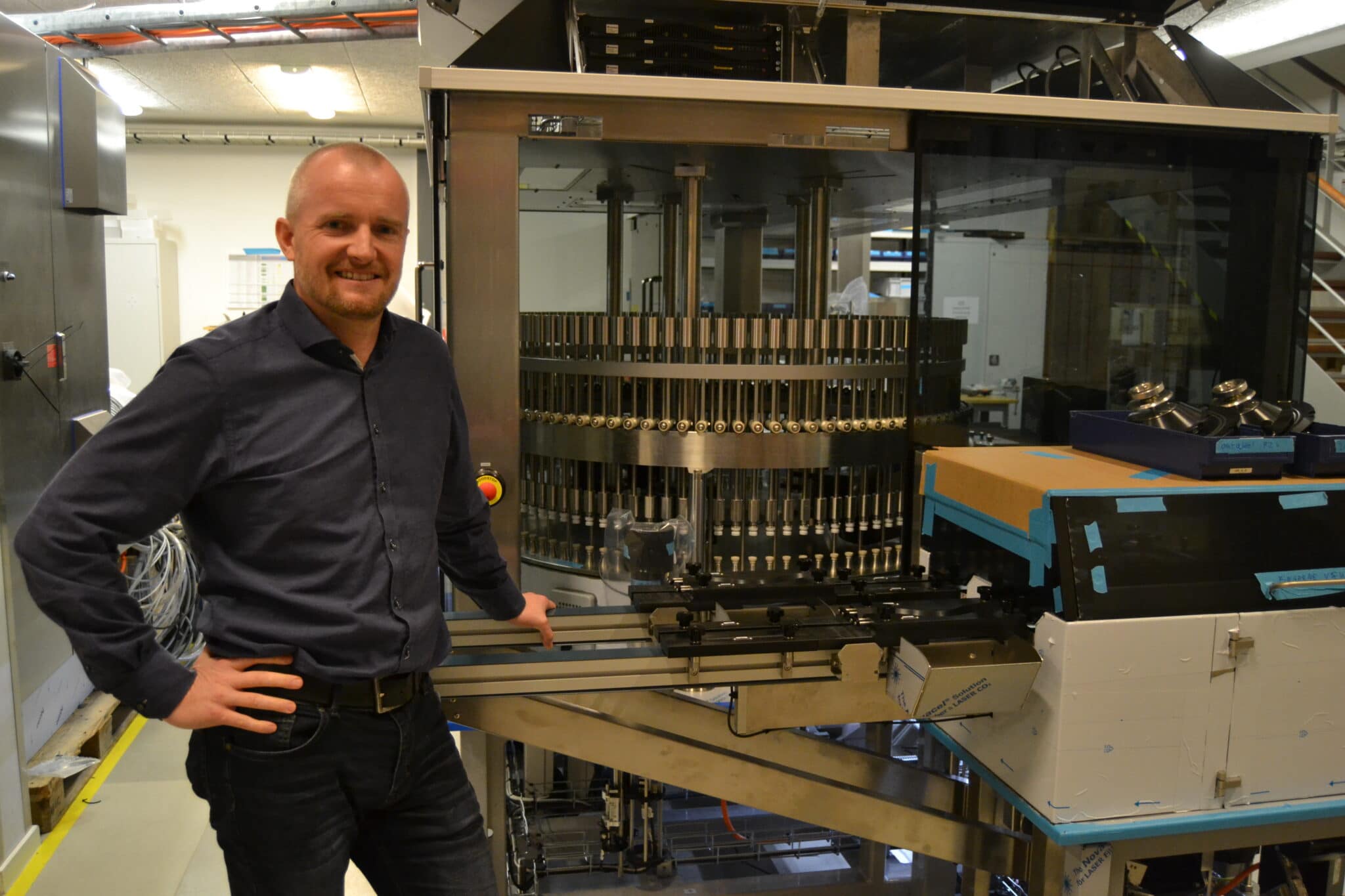

På virksomheden i Sødalsparken i Brabrand laver de visuelt inspektionsudstyr, der tjekker de fyldte medicinglas for fejl, før de forlader fabrikken.

I fascinerende komplekse processer arbejder ingeniører, software-folk og teknikere tæt sammen for at skabe højteknologisk udstyr, der finder patient kritiske fejl, så selv de mest krævende myndigheder i verden er tilfredse.

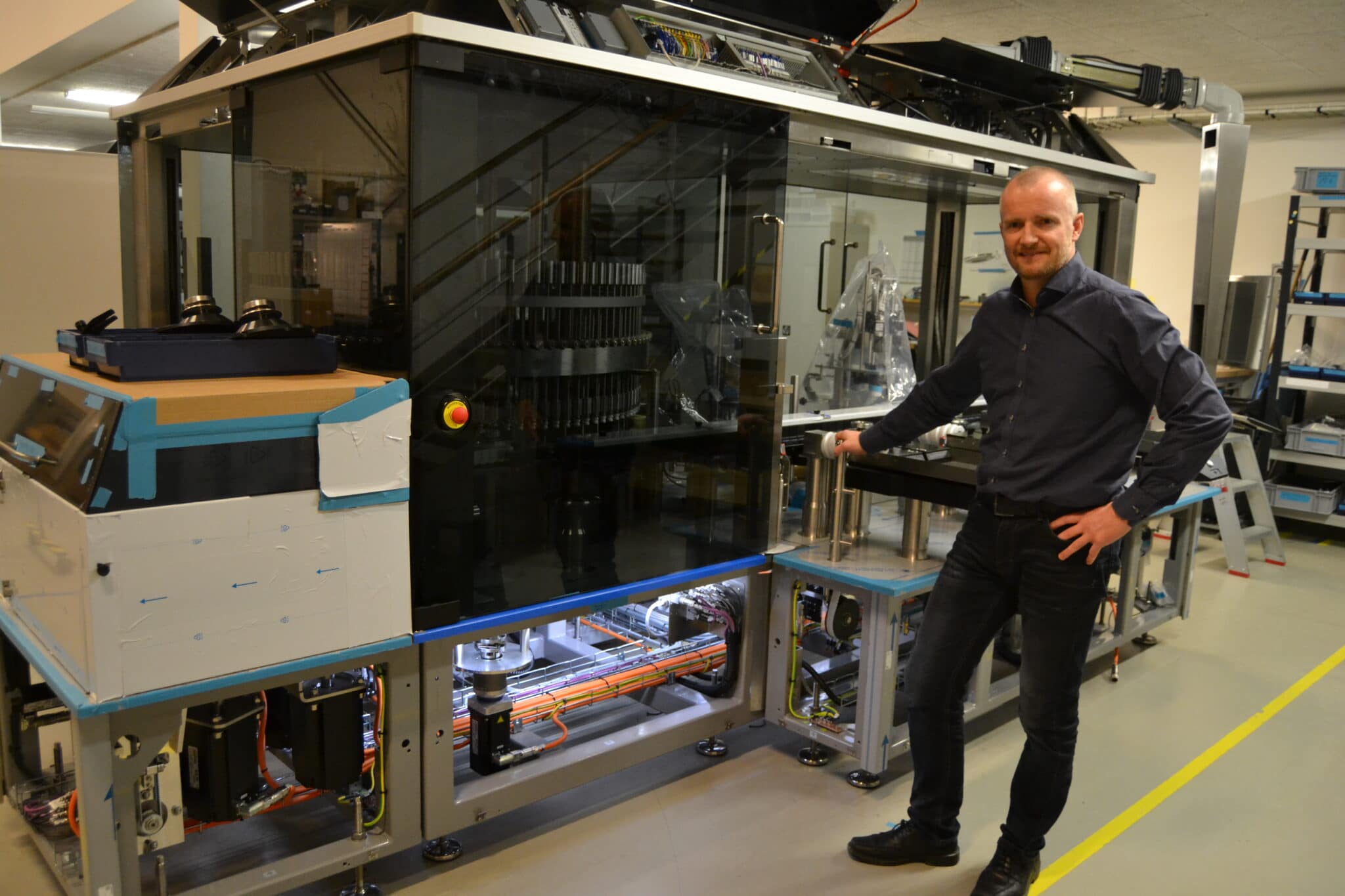

De designer alt selv, tegner alt selv og programmerer selv det højteknologiske inspektionsudstyr. Her er ingen plads til vinkelslibere og groft smedearbejde. Med deres kreativitet og faglighed bygger de systemer baseret på finmekanik og optik, først og fremmest kameraer, der kan afsløre de kritiske former for produktfejl.

Selv kablerne sidder snorlige. Kvalitet skal også kunne ses og opleves.

Kunder kræver ekstremt kort leveringstid

De cirka 75 ansatte i InnoScan havde i forvejen nok at lave før COVID-19, men pandemien har om muligt øget efterspørgslen betydeligt. For både virksomhedens ejer, italienske Stevanato Group, og InnoScan selv har COVID-19 haft meget stor betydning.

“Vi har rigtig travlt og har i 2020 solgt meget mere end tidligere. Og vi oplever, at vores kunder forventer en ekstremt kort leveringstid. Det er meget motiverende og nærværende at kunne bidrage til vaccine programmet for COVID-19,” siger Martin S. Hundevad.

Han er en af kulturbærerne i InnoScan. Her startede han i sin tid som nyuddannet ingeniør, hvorefter han drog ud og prøvede sig selv af i Vestas. Her var han i syv år, inden han kom tilbage, da virksomheden var ved at blive gjort klar til salg, og var med fra starten af den nye epoke som en del af en global koncern.

I dag har han titel af customer and product manager men er i virkeligheden lidt af en altmuligmand, som kender de fleste af virksomhedens processer i detaljen. Han har om nogen blik for både fordele og ulemper ved at være en del af en stor koncern – og understreger at fordelene klart opvejer ulemperne.

Mangeårigt samspil med Novo

Det hele begyndte i Frichsparken i Aarhus i slutningen af 1980´erne, hvor tre unge ingeniører og teknikere i tæt samarbejde med Novo Nordisk og DTU skabte grundlaget for den teknologi, der er omdrejningspunktet for virksomhedens succes: De kunne automatisere den komplicerede proces at finde partikelfejl i uklare væsker.

Samarbejdet med den danske medicinalvirksomhed Novo Nordisk blev InnoScans første og i en årrække eneste kunde, og i et langvarigt samspil lykkedes det at udvikle en kontrolmetode, InnoScan kunne tage patent på.

Siden rykkede virksomheden til Skovbakkevej 18 i Brabrand, men fik løbende brug for mere plads og byggede så den nuværende virksomhed op i Sødalsparken.

Blev førende på teknologi

Gennem årene har InnoScan udviklet videre på den spidskompetence og kan nu dokumentere, at man kan finde for eksempel 50 my partikel-forurening og utætheder på medicinglas helt ned til 10 my. Det er en størrelsesorden, hvor det menneskelige øje for længst har givet op, når der kontrolleres op til 10 emner pr. sekund.

InnoScan blev ganske simpelt teknologiførende på denne type fejlfinding. Det skete ved gennem årene at arbejde tæt sammen med de største og mest krævende medicinalfirmaer.

Man plejer ikke at nævne navne, men ud over Novo er flere af kunderne medicinal-giganter, der også er blandt hovedleverandørerne af COVID-19-vaccine.

Men det har alligevel sin begrænsning at være en lille spiller på et gigantisk marked, så det endte med, at InnoScan i 2013 lod sig overtage af den italienske koncern Stevanato Group, der gennem 70 år har udviklet viden om glasproduktion til medicinal-industrien – men manglede kompetencerne i kontrol-leddet. Og dem havde de i Brabrand.

Nu kan den 70 år gamle virksomhed byde ind på selv de største og mest komplekse opgaver for medicinalvirksomheder verden over, der skal have pakket flydende medicin til indsprøjtning, kontrastvæsker, antibiotika m.m.

Jobs man ikke kan uddanne sig til

Det er fascinerende at bevæge sig gennem InnoScans produktionslokaler. Her bliver det avancerede kontrol-udstyr udviklet i et tæt samarbejde mellem bl.a. ingeniører, software-folk, teknikere og projektledere.

Anlæggene bygges op fra bunden, baseret på en detaljeret forståelse af medicinalvirksomhedernes krav til fejlfinding, og løsningerne opstår i et samspil mellem kreativitet og dyb faglighed.

”Hele virksomheden bygger på super-kompetente medarbejdere, der er enormt dygtige til at arbejde sammen. Nogle fagdiscipliner er jobs, du ikke kan uddanne dig til. Man kommer selvfølgelig med en uddannelse i bagagen, for eksempel som elektronikmekaniker, men en stor del bygger på erfaring og læring, man opnår i det daglige arbejde,” siger Martin S. Hundevad.

Udvikling og dokumentation fylder meget

Alle arbejder i mindre grupper, som i lange forløb over ofte 9-14 måneder oversætter kundens krav til løsninger, der bygges ind i anlæggene. Og alt dokumenteres og skrives ned, som det forlanges i denne verden af næsten hysterisk krævende medicinal-myndigheder.

”Pharma-industrien kræver i høj grad, at du har styr på dine processer, når vi udvikler kvalitetskontrol-udstyr , så vi udfylder protokoller og skriver alt ned. Det går vi lige så meget op i som selve udstyrets fysiske funktion.”

Det er det specielle ved at levere til pharma-industrien, at kravene til udvikling og dokumentationen er så stor en del af virksomhedens arbejde, fortæller Martin S. Hundevad:

”Når vi leverer en maskine til medicin-kontrol, udgør selve funktionen kun en tredjedel af værdiskabelsen. Den anden tredjedel er dokumentation, og den sidste udgøres af projektarbejde. Det vil sige, at to tredjedele af den værdi, vi skaber, kan du ikke umiddelbart mærke eller føle.”

De mange kamera-stationer skal kunne fange hver enkelt lille fejl på de tusindvis af fyldte glas eller plasticbeholdere, der kører igennem hver time. En kapsel der sidder lidt skævt. Et hår i glasbeholderen. Så bliver elementet pillet fra. Efter talrige veloverståede tests og grundig dokumentation kan InnoScan omsider aflevere anlægget til køberen.